石英玻璃管因耐高温、透光性好、化学稳定性强等特性,广泛应用于科研、电子、医药等领域,而熔封工艺是保障其密封性与使用安全性的关键环节。氢氧发生器作为一种清洁的热源设备,凭借优势逐步替代传统燃气设备,成为石英玻璃管熔封的选择方案。本文将深入探讨氢氧发生器在石英玻璃管熔封中的应用原理、核心优势及实操要点。

氢氧发生器基于电解水技术,以水为原料,通过电解反应将水分解为氢气和氧气,两种气体按2:1的燃烧比例混合后,经防回火装置、阻火器等安全组件输送至火焰枪,点燃后形成氢氧火焰。石英玻璃的软化点约为1730℃,而氢氧火焰温度可达2800℃,足以快速使石英玻璃管待熔封部位软化熔融。

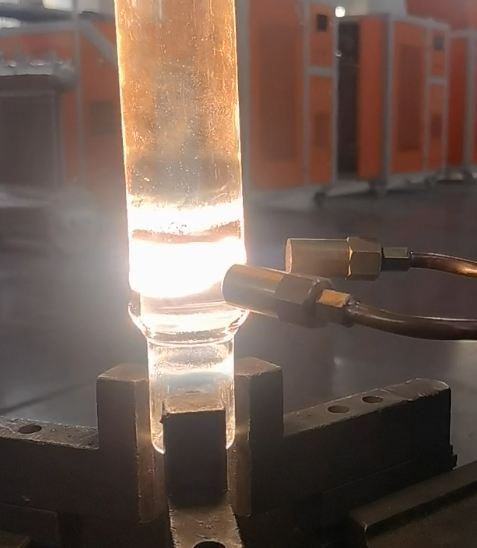

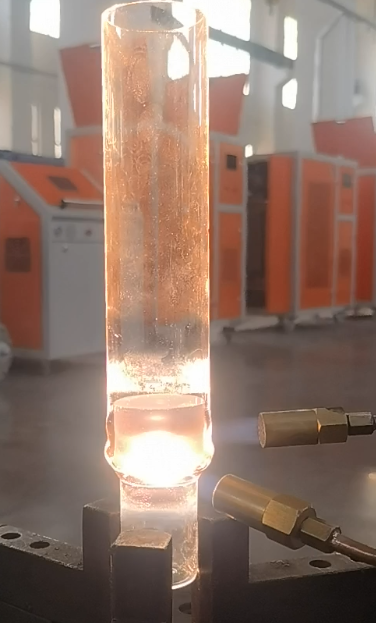

在熔封过程中,氢氧发生器可配合真空泵形成真空环境,或通入惰性气体实现保护气氛熔封。通过精准控制火焰大小与石英管旋转速度,使熔融部位在表面张力作用下收缩融合,形成密封性能良好的端口,燃烧产物仅为水蒸气,不会污染石英管及内部样品。

传统石英玻璃管熔封多采用瓶装液化气、乙炔等燃气,存在安全隐患与质量缺陷,而氢氧发生器在多方面实现突破。

安全性方面,氢氧发生器现场制气、即时使用,无需储存高压气瓶,避免了气瓶泄漏、爆炸风险,同时配备湿式防回火器、压力自动控制等多重安全装置,压力超标时自动停气,低于阈值后恢复工作,全方位保障操作安全。

清洁度上,氢氧火焰燃烧无碳化物、一氧化碳、氮氧化物等有害产物,仅产生水蒸气,适合医药样品、高纯材料等对污染敏感的场景,避免传统燃气燃烧产物影响样品质量或腐蚀石英管。

效率与成本层面,氢氧火焰温度集中稳定,熔封速度比液化气快30%以上,消耗少量电能,相较频繁更换气瓶的传统方式,大幅降低耗材成本与人工成本。

规范操作是保障熔封质量与安全的关键。首先需做好前期准备,检查氢氧发生器电解液液位不低于刻度线三分之二,穿戴防火实验服、护目镜与防火手套,设备放置于通风处,火焰周边放置防火砖,远离易燃物品。

熔封阶段,将石英管固定在旋转装置上,启动真空泵抽至预定真空度,或通入高纯氩气置换气氛。点燃氢氧火焰并调节至蓝色稳定状态,对准待熔封部位均匀加热,同时控制石英管旋转速度(0-20转/分钟可调),确保受热均匀。待部位软化后缓慢拉伸,使熔融处自然封口。

封口完成后需进行退火处理,用低温火焰缓慢冷却封口区域,消除内应力,避免因冷却不均导致炸裂。操作结束后关闭火焰枪,待设备泄压、温度降至常温后再关闭电源。

氢氧切割机设备是一种利用氢气和氧气混合燃烧来产生高温火焰,从而实现金属材料切割的设备。它的原理主要包括气体混合、点燃和切割三个部分。 首先是气体混合部分。在氢氧切割机中,氢气和氧气被分别储存在气瓶中,通过管道输送到切割枪内部。在切割枪内部有一个混合室,氢气和氧气在混合室内混合并形成可燃气体。

咨询热线:19566416555