氢氧火焰切割原理及应用特性解析

在工业金属加工领域,火焰切割技术凭借成熟的适配性,长期服务于碳钢等材料的切割需求。氢氧火焰切割作为一种绿色加工方式,依托水电解制气的核心机制,在环保、安全及切割质量等方面展现其优势,广泛应用于机械制造、钢结构加工、连铸坯处理等场景。本文将详细拆解氢氧火焰切割的工作原理,同时解读其核心特性与实际应用价值。

一、氢氧火焰切割的核心工作原理

氢氧火焰切割的本质是通过氢氧混合气燃烧产生的高温,配合氧化反应实现金属切割,整个过程分为“水电解制气”与“高温燃烧切割”两个关键阶段,形成闭环式能量转换。

1. 水电解制气:绿色燃料的生成机制

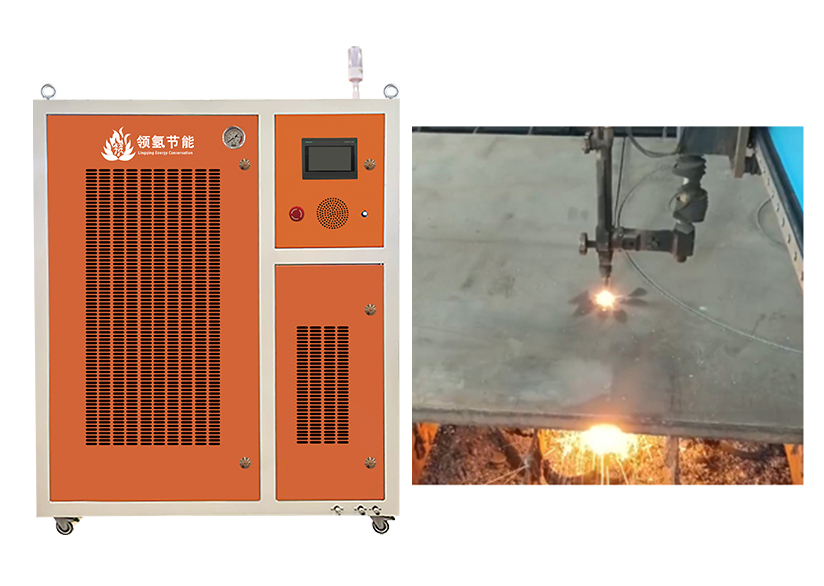

氢氧火焰切割的燃料源于水电解反应,核心设备为氢氧发生器。发生器内注入特定浓度的电解液,通常为25%的氢氧化钾溶液或30%的氢氧化钠溶液,这类电解液可提升电解效率,加速反应进程。当向电解槽通入电流后,水分子在电极作用下发生电化学反应,反应方程式为:2H₂O(通电)= 2H₂↑ + O₂↑。

反应过程中,阴极产生氢气,阳极产生氧气,两种气体按照2:1的体积比自然生成,形成高纯度氢氧混合气。生成的混合气经净化、稳压系统处理后,直接通过管道输送至割枪,实现“即产即用”,无需额外储存高压气瓶,从源头规避气体储存与运输的风险。

2. 高温燃烧切割:热量与氧化的协同作用

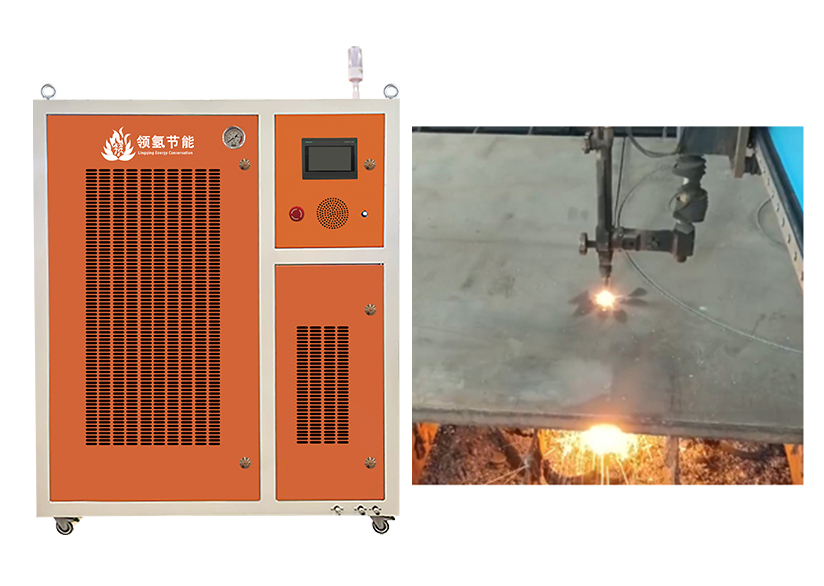

氢氧混合气通过割枪喷嘴喷出后,经电子点火装置点燃,发生剧烈燃烧反应,反应方程式为:2H₂ + O₂(点燃)= 2H₂O + 热量。该反应释放大量热能,形成温度可达2800℃的集中火焰,足以将碳钢等金属材料快速预热至燃点。

当金属温度达到燃点后,割枪同步喷出高压氧气,使高温金属发生氧化反应,生成熔融状态的氧化铁熔渣。高压氧气气流将熔渣迅速吹离切割面,同时氢氧火焰持续为后续金属预热,随着割枪沿预设轨迹移动,逐渐形成平整的割口,完成整个切割过程。对于等离子氢氧切割,还会通过电弧使水汽化电离形成等离子态,火焰温度可提升至2800℃左右,适配更多金属及非金属材料。

二、氢氧火焰切割的核心特性

1. 环保性突出,契合绿色生产需求

氢氧混合气燃烧后的产物是水蒸气,杂质少,对作业环境及大气环境影响极小。相较于乙炔、丙烷等传统切割气体,

氢氧火焰切割可改善车间空气质量,减少通风设备投入,契合当下工业领域绿色生产的发展趋势。

2. 安全系数高,适配多场景作业

设备采用“即产即用”模式,无高压气瓶储存环节,氢气因密度远小于空气,泄漏后会快速向上扩散,不易形成可燃混合气聚集。同时,分离式氢氧机从设计上解决了传统混合式设备的回火难题,配合防回火装置,进一步降低作业风险。

3. 切割质量稳定,后续工序成本降低

氢氧火焰集中性好,热量传递效率高,切割过程中热影响区小,可减少金属材料的变形量。切割后的切口平整光滑,挂渣量少且熔渣质地疏松,易于清理,能有效减少后续打磨、精整等工序的工作量,降低人力与时间成本。

三、氢氧火焰切割的实际应用场景

凭借上述特性,

氢氧火焰切割在多个工业领域得到推广应用。在机冶金行业,适用于钢铁下料切割;解决传统煤气切割管道易堵塞、切口质量差的问题;在中小型加工企业,此外,在对环保、安全要求较高的食品机械、医疗设备配件加工场景,氢氧火焰切割因清洁、精准的特点,成为其选择。与等离子切割机配套使用时,还可实现厚板与薄板的差异化加工,优化整体生产效率与成本控制。